Штампованно-паяные мостовидные протезы

Одна из разновидностей несъемных ортопедических конструкций – штампованно-паяный мостовидный протез. Как следует из названия, в процессе изготовления изделия применяются две технологии: сначала методом штамповки из специальных металлических гильз создаются одиночные коронки, после чего они спаиваются между собой в единое целое. На сегодняшний день подобный вид протезирования считается устаревшим и практически не используется.

Штампованно-паяные мостовидные протезы: фото до и после

Виды паяных мостовидных протезов

Паянные мостовидные протезы бывают трех видов:

- без напыления – в этом случае коронки имеют обычный металлический цвет;

- с напылением – с помощью нитрида титана коронки приобретают золотой цвет;

- с пластмассовой облицовкой – из всех вариантов этот отличается наибольшей эстетичностью, поскольку цвет облицованных протезов приближен к цвету натуральных зубов.

Какой материал используют для паяных мостовидных протезов

Штампованно-паяный мостовидный протез может быть изготовлен из сплавов неблагородных или благородных металлов. В первом случае применяются нержавеющая сталь, хром, никель, во втором – серебро, золото, палладий. В качестве облицовки используются пластмассы акрилового ряда.

Преимущества и недостатки

У штампованно-паяного мостовидного протеза больше недостатков, чем достоинств. К плюсам можно отнести небольшую толщину стенок (значит, на подготовительном этапе потребуется сошлифовать меньший объем зубных тканей) и невысокую стоимость восстановления зубов.

А из недостатков стоит упомянуть следующие моменты:

- Из-за особенностей изготовления паяных мостовидных протезов невозможно обеспечить точность прилегания коронок к опорным зубам. В результате в течение некоторого времени под ними развивается вторичный кариес, который приводит к полному разрушению зуба. Кроме того, край паяного мостовидного протеза постоянно раздражает десну, вызывая хроническое воспаление.

Нередко это становится причиной развития пародонтита, и, как следствия, утраты зубов.

Нередко это становится причиной развития пародонтита, и, как следствия, утраты зубов. - Малая толщина коронок – не только плюс, но и минус: от жевательной нагрузки они быстрее стираются и даже могут сломаться.

- В состав припоя штампованно-паяного мостовидного протеза входят металлы (например, цинк, висмут, медь, кадмий), которые могут вызывать негативные побочные эффекты: раздражение тканей полости рта, гальваноз — постоянное воздействие на слизистую гальванических токов не только вызывает дискомфорт, но и может стать причиной возникновения заболеваний желудочно-кишечного тракта.

- Под воздействием слюны, компонентов пищи и напитков металлы паяных мостовидных протезов окисляются. О данном процессе свидетельствует почернение мест пайки либо образование на поверхностях коронок резко очерченных пятен. При этом во рту появляется неприятный металлический привкус.

- По прочности паяные мостовидные протезы значительно уступают цельнолитым конструкциям.

- Чаще всего коронки, изготовленные данным методом, имеют недостаточно выраженный рельеф жевательной поверхности. Это ухудшает процесс измельчения пищи и приводит к возникновению проблем в височно-нижнечелюстных суставах.

Ввиду большого количества недостатков в мировой практике на смену штампованно-паяным мостовидным протезам давно пришли цельнолитые ортопедические конструкции для восстановления зубов.

Штампованные коронки. Штампованно-паяный мостовидный протез

Российский Университет Дружбы народов

Медицинский факультет

Кафедра ортопедической

стоматологии

Реферат

на тему:

«Штампованные коронки. Штампованно-паяный

мостовидный протез»

Выполнила: Исламова З.

Группа МС-306

Проверил: Каплан

М.З.

Москва

2008

Содержание:

Введение:

1. Патологии твердых

тканей зубов

Патологии твердых

тканей зубов

2. Виды искусственных коронок

3. Показания и

противопоказания к их

Основная часть:

4. Клинико-лабораторные

этапы изготовления

5. Клинико-лабораторные

этапы изготовления паяных

Заключение

Список

литературы

Патологии твердых тканей зубов различной этиологии

Дефекты твердых тканей зубов разнообразны по этиологии, величине, форме и локализации. Главными причинами поражения твердых тканей являются кариозные и некариозные поражения зубов:

-кариес зубов

приводит к нарушению

-гипоплазия эмали:

шероховатая поверхность,

-гиперплазия эмали: избыточное образование ткани зуба;

-флюороз;

-клиновидный дефект;

-патологическая стираемость;

-травма;

-химический некроз;

-гиперстезия твердых

тканей.

Виды искусственных коронок

по технологии изготовления:

-штампованные

-литые

-паяные

по функции:

-восстановительные

-опорные

-фиксирующие: временные, постоянные

по материалу:

-металлические

-пластмассовые

-фарфоровые

-комбинированные: с пластмассой, фарфором

по конструкции:

-полные

-экваторные

-полукоронки

-со штифтом

-культевые

-комбинированные.

Показания к применению искусственных коронок:

-восстановление

анатомической формы и цвета

коронок естественных зубов,

-как опорные элементы протезов;

-для фиксации протезов и различных лечебных аппаратов;

-при деформации зубных рядов.

Противопоказания к применению искусственных коронок:

—подвижность зубов третьей степени;

-наличие зубов с пораженной пульпой;

-хронические патологические

процессы в пародонте.

Требования, предъявляемые к искусственным коронкам:

-восстановление анатомической формы зуба;

-край коронки должен плотно прилегать к шейке зуба;

-край коронки

должен соответствовать

-восстановление

окклюзионных контактов с антагонистами.

Клинико-лабораторные этапы изготовления штампованной коронки

1-й клинический этап ( препарирование зуба, снятие оттисков).

После осмотра полости рта, постановки диагноза врач проводит анестезию, так как одонтопрепарирование сопровождается значительной травмой зубных тканей. Зубу придают определенную форму, напоминающей цилиндр и обеспечивающей свободное наложение коронки, край которой, заходя в десневую бороздку, должен плотно охватывать шейку зуба.

Сошлифовывание тканей

целесообразно начинать с контактных

поверхностей. В прямой наконечник вставляется

тонкий односторонний сепарационный диск,

который устанавливается над контактным

пунктом параллельно оси зуба.

Сошлифовывание вестибулярной и оральной поверхности начинается со снятия наиболее выступающих участков экватора крупными головками.

При сошлифовывании жевательной поверхности или режущего края нужно сохранить присущую им анатомическую форму.

После подготовки зуба нужно снять оттиск, дающий точный отпечаток препарированного зуба. Оттиски снимают с обеих челюстей альгинатными массами.

1-й лабораторный этап ( отливка гипсовых моделей, изготовление восовых базисов с прикусными валиками)

Оттиски погружают

на 5 минут в раствор

2-й клинический этап ( определение центрального соотношения)

Для сопоставления

моделей в окклюдаторе необходимо

в клинике определить центральное соотношение

челюстей.

При имеющихся зубах антагонистах высота прикуса фиксирована естественными зубами- фиксированный прикус. При нефиксированном прикусе восковые шаблоны припасовываются в полости рта и фиксируется мезиодистальное положение нижней челюсти.

2-й лабораторный этап ( изготовление штампованной коронки)

Скрепленные между собой восковые шаблоны загипсовывают в окклюдатор. Гипсом с помощью шпателя покрывают цоколь нижней модели и заглаживают гипс так, чтобы он полностью покрывал наружную дугу рамы и цоколь модели. Открывают окклюдатор и снимают с моделей восковые базисы с окклюзионными валиками. Моделирование проводят с помощью моделировочного воска путем постепенного наслаивания его на гипсовую культю и последовательного восстановления всех линий и формы коронковой части зуба.

Из гипсовой модели

с помощью плоской пилочки

вырезают гипсовый штампик, по диаметру

штамп должен быть внизу равен диаметру

шейки. Заготовки штампиков опускают на

5-10 минут в холодную воду.

Гипсовую заготовку штампа переводят в металлическую форму с помощью специальной гипсовой формы из двух половин. В ней отливают металлические штампы из легкоплавкого металла. После охлаждения металла форму раскрывают и вынимают отлитые металлические штампы.

Берут стандартную гильзу диаметром равным шейке зуба. Гильзу обжигают. Надев гильзу на штамп, вколачивают его молотком в гильзу, помещенную в образованное углубление свинцовой пластинки до тех пор, пока на дне гильзы не появятся первые отпечатки формы поверхности зуба. После этого гильзу вновь обжигают и приступают к штамповке коронки.

Гильзу надевают

на новый штамп и осуществляют

окончательную штамповку в

Коронку снимают со штампа, очищают и кипятят ее в пробирке с соляной кислотой. Кромку обрезают по линии углубления.

3-й клинический этап (припасовка коронки в полости рта)

Искусственную коронку снимают с гипсового штампа, промывают перекисью водорода и накладывают на опорный зуб. Правильно изготовленная коронка должна легко продвигаться вдоль зуба, минимально погружаться в зубодесневую бороздку. Проверяют полноту охвата шейки зуба, контакт с зубами антагонистами.

3-й лабораторный этап

Производят шлифовку

и полировку искусственной

4-й клинический этап (фиксация коронки на цемент)

Перед наложением коронку промывают и дезинфицируют. Замешивают цемент и вносят его в коронку, заполняя ее на одну треть. Затем коронку фиксируют на опорный зуб.

Паяный мостовидный протез

Мостовидный протез-

протез, имеющий две и более

точки опоры на зубах, расположенных

по обе стороны дефекта зубного

ряда.

Консольный протез- вид несъемного протеза, замещающий дефект зубного ряда при одностороннем расположении опорной части.

Клинико-лабораторные этапы изготовления паяного мостовидного протеза

1-й клинический этап (одонтопрепарирование, снятие оттисков)

Препарируются опорные зубы, создавая параллельность обрабатываемых поверхностей. Оттиски снимают альгинатными массами, гипсом или получают двойной оттиск.

1-й лабораторный этап ( отливка гипсовой модели)

По оттискам отливаются

модели. При невозможности

2-й клинический этап (определение центрального соотношения)

2-й лабораторный этап ( изготовление опорных штампованных металлических коронок)

3-й клинический этап (припасовка коронок )

Припасовывают коронки

на опорные зубы. Если коронка соответствует

требованиям, снимают рабочий оттиск

с коронками и вспомогательный

оттиск с противоположной челюсти.

3-й лабораторный этап (изготовление промежуточной части)

Отливают гипсовые модели, загипсовывают в положении центральной окклюзии в артикуляторе. Моделируют промежуточную часть мостовидного протеза. Изготавливают восковой валик и устанавливают его в промежуток между коронками. С помощью теплого воска приклеивают его к модели и опорным зубам. Модели сжимают до положения центральной окклюзии и получают отпечаток антагонистов. Моделируют жевательные бугорки. Восковую репродукцию укрепляют на восковом конусе, покрывают огнеупорной массой и отливают из металла.

4-й клинический этап (припасовка протеза в полости рта)

Тщательно проверяются окклюзионные взаимоотношения в центральной, передней и боковой окклюзиях.

4-й лабораторный этап (шлифовка и полировка протеза)

Мостовидный протез окончательно шлифуют наждачной бумагой и полируют. Можно покрыть нитрид-титаном, золотом, хромировать.

5-й клинический этап (фиксация на цемент)

Проверяется качество

отделки, шлифовки, полировки. Протез фиксируется

на опорные зубы.

Протез фиксируется

на опорные зубы.

Заключение

Недостатком паяных мостовидных протезов является наличие припоя, который состоит из металлов, вызывающих у отдельных пациентов непереносимость. Также возможно окисление шва припоя, возникновение явлений гальванизма, распаивание протеза на составляющие компоненты при холодной пайке.

Неудовлетворительные

эстетические свойства ( металлический

блеск) не позволяют использовать их для

замещения дефектов фронтального отдела

зубной дуги.

Список литературы:

- Пропедевтика стоматологических заболеваний, Л.А. Скорикова, В.А. Волков, 1997.

- Ортопедическая стоматология, В.Н. Трезубов, 2002.

- Пропедевтика стоматологических заболеваний, М.М. Пожарицкая, 2004.

- Медицинское информационное

агенство, В.

С. Иванов, 1998.

С. Иванов, 1998.

Страница не найдена |

Страница не найдена |404. Страница не найдена

Архив за месяц

ПнВтСрЧтПтСбВс

25262728293031

12

12

1

3031

12

15161718192021

25262728293031

123

45678910

12

17181920212223

31

2728293031

1

1234

567891011

12

891011121314

11121314151617

28293031

1234

12

12345

6789101112

567891011

12131415161718

19202122232425

3456789

17181920212223

24252627282930

12345

13141516171819

20212223242526

2728293031

15161718192021

22232425262728

2930

Архивы

Метки

Настройки

для слабовидящих

Потеряли зуб или пару, а может и не одну? Что делать, как вернуть утраченное

Каждый человек индивидуален и каждый относится по-разному к здоровью своих зубов. Для кого-то потеря одного зуба уже личная трагедия, а для кого-то отсутствие всей жевательной группы зубов пустяки главное, чтобы «фасад» (фронтальная группа зубов, видимая при улыбке) был цел. Но в том или ином случае рано или поздно перед человеком, утратившим один зуб или группу зубов встает вопрос как вернуть утраченное, как восстановить жевательную функцию или вернуть эстетику улыбке.

Для кого-то потеря одного зуба уже личная трагедия, а для кого-то отсутствие всей жевательной группы зубов пустяки главное, чтобы «фасад» (фронтальная группа зубов, видимая при улыбке) был цел. Но в том или ином случае рано или поздно перед человеком, утратившим один зуб или группу зубов встает вопрос как вернуть утраченное, как восстановить жевательную функцию или вернуть эстетику улыбке.

Озадаченный, человек обращается в стоматологическую клинику, где с такими вопросами он попадает на консультацию к врачу стоматологу-ортопеду и от него человек, ставший уже пациентом, узнает, что бывает классическое протезирование зубов с помощью съемных и не съемных ортопедических конструкций. И не так давно появившаяся разновидность протезирования, протезирование на имплантатах.

Что же представляет из себя каждый вид протезирования это мы с вами и разберем в данной статье, чтобы вы, если не дай бог, вам, когда ни будь придётся столкнуться с подобной проблемой, хотя бы немного ориентировались в данном вопросе и лучше понимали вашего врача стоматолога, с которым вам придётся тесно сотрудничать в решении возникшей проблемы.

И так, несъемные ортопедические конструкции. К ним относятся коронки и мостовидные протезы ( в простонародии мосты). Коронки- это своего рода колпаки, покрывающие культю зуба. Культя зуба – это зуб обработанный или восстановленный специально под коронку т.е. если зуба уже нет, то коронкой его восстановить уже не получится. Коронки бывают разного вида в зависимости от метода изготовления и материала из которого они изготавливаются различают: стальные штампованные коронки, цельнолитые стальные коронки, керамические коронки, металлокерамические коронки, безметалловые керамические коронки, пластмассовые коронки, металлопластмассовые коронки. Рассмотрим каждый вид по подробнее.

Пластмассовые коронки. Изготавливаются из акриловой пластмассы.

Достоинства: низкая стоимость в сравнении с другими коронками, быстрое изготовление, цвет (несколько оттенков белого).

Недостатки: низкая износостойкость. Полностью практически невозможно подогнать по цвету к соседним естественным зубам. Со временем возможны изменения цвета пластмассовых коронок (потемнение).

Со временем возможны изменения цвета пластмассовых коронок (потемнение).

В нашей клинике Дента Ареа мы используем пластмассовые коронки исключительно как временные конструкции, на время лечения зуба или пока изготавливается другая более сложная ортопедическая конструкция.

Стальные штампованные коронки. Изготавливаются из стандартных заводских кобальтохромовых заготовок (гильз).

Достоинства: низкая стоимость в сравнении с другими коронками, более прочные чем пластмассовые, минимальная обработка твердых тканей зуба в связи с небольшой толщиной стенок коронки.

Недостатки: небольшая толщина коронки (приблизительно 0,3 мм), в связи с этим коронки со временем протираются (на жевательной поверхности появляется дырка), такие коронки нужно сразу же менять. Не точное прилегание коронки к культе зуба (между зубом и коронкой часто остаются большие зазоры) в следствии чего если коронка становится короткой (появляется зазор между краем коронки и десной), то под коронкой скапливаются остатки пищи, что приводит к разрушению твердых тканей зуба под коронкой и потере этого зуба. Анатомическая форма естественного зуба с его буграми и фиссурами (впадинами между бугров) на таких коронках зачастую вообще не моделируется или моделируется весьма условно что негативно сказывается на процессе пережёвывания пищи. Хотя привыкнуть конечно можно ко всему, но стоит ли привыкать? В нашей клинике Дента Ареа мы по желанию пациентов изготавливаем этот вид коронок, но рекомендуем всегда рассмотреть другие более функциональные разновидности ортопедических конструкций.

Анатомическая форма естественного зуба с его буграми и фиссурами (впадинами между бугров) на таких коронках зачастую вообще не моделируется или моделируется весьма условно что негативно сказывается на процессе пережёвывания пищи. Хотя привыкнуть конечно можно ко всему, но стоит ли привыкать? В нашей клинике Дента Ареа мы по желанию пациентов изготавливаем этот вид коронок, но рекомендуем всегда рассмотреть другие более функциональные разновидности ортопедических конструкций.

Цельнолитые стальные коронки. Отливается из кобальтохромового сплава. Коронка предварительно моделируется из воска на модели пациента, что придает ей индивидуальность.

Достоинства: Точное прилежание коронки к культе зуба (расстояние между внутренней стенкой коронки и зубом минимально), достаточная толщина от 0,5 до 1,0 мм местами до 1,5 мм за счет чего очень износостойкие, практически никогда не протираются( «проедаются»). Хорошо восстанавливают анатомическую форму зуба (бугры, фиссуры ), за счет чего хорошо восстанавливается жевательная функция зуба.

Недостатки: стоимость выше чем у стальных штампованных коронок. Не эстетичны, хромированного стального или желтого цвета (нитрит титановое напыление).

В нашей клинике Дента Ареа мы считаем, что это оптимальный вид коронок для жевательной группы зубов, если хочется немного сэкономить на керамических реставрациях без потери в качестве восстановления жевательной функции.

Металлокерамические коронки. Изготавливаются путем нанесения и обжига керамических масс на индивидуально отлитый металлический каркас (колпачок) из кобальтохромового сплава.

Достоинства: Эстетичность, за счет большого спектра цветов керамических масс и возможности подкрашивания специальными красками. Цвет со временем не изменяется. Функциональность, хорошо восстанавливают анатомическую форму зуба и жевательную эффективность. Коронка плотно прилежит к культе зуба. Керамическая облицовка прочная и практически никогда не скалывается. Износостойкая. Применяются при протезировании любой группы зубов (и передних и боковых-жевательных).

Недостатки: Относительно высокая стоимость.

Безметалловые керамические коронки. Керамические коронки на каркасе из диоксида циркония или оксида алюминия.

Преимущества: каркас из диоксида циркония белого цвета, в металлокерамических конструкциях металлический каркас может давать серый оттенок особенно у края коронки, где керамический слой минимален, в безметалловых конструкциях это исключено, каркас из диоксида циркония легкий и прочный, так же при применении безметалловых конструкций исключается присутсвие металла в полости рта. Применяются при протезировании любой группы зубов (и передних и боковых-жевательных).

Недостаток: Высокая стоимость.

Керамические коронки. Представляют из себя бескаркасные цельнокерамические конструкции.

Преимущества: Высоко эстетичны, максимально приближены по внешнему виду к естественным зубам.

Недостатки: Высокая стоимость, ограниченные показания к применению (только фронтальная группа зубов).

Металлопластмассовые коронки. Представляют из себя металлический каркас из хромокобальтового сплава покрытый пластмассой. Лучше, чем просто пластмассовые коронки, но хуже любых керамических конструкций по ряду показателей.

Достоинства: дешевая альтернатива металлокерамике.

Недостатки: Низкая эстетичность в связи с ограниченными возможностями в выборе цветов и оттенков, низкая износостойкость пластмассовой облицовки.

Мостовидные протезы являются ортопедической конструкцией, состоящей из опорных коронок и промежуточной части, замещающей отсутствующие зубы. Опорные коронки одеваются на зубы, ограничивающие дефект (место, где раньше были зубы, а теперь по какой-то причине их нет). Количество опорных коронок вариабельно и зависит от количества отсутствующих зубов и здоровья оставшихся. Промежуточная часть представляет из себя искусственные зубы, при этом между искусственными зубами и десной, существует пространство, так называемое «промывное пространство», ширина промывного пространства так же варьируется от весьма ощутимой до едва заметной, в некоторых случаях такого пространства вообще нет. Все эти нюансы конструкции зависят от конкретных условий в полости рта пациента и вида ортопедической конструкции. Разновидности и названия мостовидных протезов можно связать с тем на какие коронки они опирается, если это цельнолитые коронки, то мостовидный протез цельнолитой если металлокерамические, то металлокерамический и т.д., только если опорными являются штампованные стальные коронки, то протез называется штампованно паяным мостовидным протезом так как в этом случае промежуточная часть не является одним целым с опорными коронками, а припаивается к ним отдельно. Так же существуют комбинированные мостовидные протезы, когда в конструкции одного протеза присутствуют обычно два типа коронок и искусственных зубов, например, металлокерамические конструкции часто комбинируют с цельнолитыми конструкциями это позволяет сэкономить средства пациента, время на подготовку опорных зубов под протез и меньше обрабатывать опорные зубы. Вкратце рассмотрим каждый вид мостовидных протезов по отдельности.

Все эти нюансы конструкции зависят от конкретных условий в полости рта пациента и вида ортопедической конструкции. Разновидности и названия мостовидных протезов можно связать с тем на какие коронки они опирается, если это цельнолитые коронки, то мостовидный протез цельнолитой если металлокерамические, то металлокерамический и т.д., только если опорными являются штампованные стальные коронки, то протез называется штампованно паяным мостовидным протезом так как в этом случае промежуточная часть не является одним целым с опорными коронками, а припаивается к ним отдельно. Так же существуют комбинированные мостовидные протезы, когда в конструкции одного протеза присутствуют обычно два типа коронок и искусственных зубов, например, металлокерамические конструкции часто комбинируют с цельнолитыми конструкциями это позволяет сэкономить средства пациента, время на подготовку опорных зубов под протез и меньше обрабатывать опорные зубы. Вкратце рассмотрим каждый вид мостовидных протезов по отдельности.

Штампованно паяный мостовидный протез. Состоит из опорных штампованных коронок и припаянной к ним промежуточной части.

Достоинства: низкая стоимость в сравнении с другими конструкциями на этом с достоинствами, пожалуй, и все.

Недостатки: все выше перечисленные недостатки опорных коронок плюс возможны отломы промежуточной части в местах спайки. Разнородность металлов, коронки и промежуточная часть сделаны из одного металла, припой из другого и часто эти конструкции делают желтыми (под цвет золота) а это уже третий вид металла, вследствие чего велик шанс развития так называемого «гальванического эффекта» в полости рта.

Цельнолитой мостовидный протез. Промежуточная часть и опорные коронки моделируются и отливаются вместе и представляет из себя цельную не делимую конструкцию.

Достоинства: лишен всех недостатков вышеописанной конструкции.

Недостатки: не эстетичен, дороже штампованно паянного протеза.

Пластмассовый мостовидный протез. Изготавливается из акриловых пластмасс.

Изготавливается из акриловых пластмасс.

Достоинства и недостатки схожи с таковыми у пластмассовых коронок, описанных выше.

Металлопластмассовый мостовидный протез. Металлический каркас, покрытый пластмассой.

Достоинства: Стоимость ниже чем у более качественных эстетических конструкций.

Недостатки: Низкая прочность пластмасс в следствии чего подвержен истиранию возможны сколы облицовки, в зависимости от использованной технологии изготовления каркаса возможен и перелом каркаса. Невозможность точного подбора цвета к оставшимся естественным зубам. Применяются для восстановления передней группы зубов для боковых применять не желательно в следствии низкой износостойкости пластмассы.

Металлокерамические мостовидные протезы. Литой металлический каркас, покрытый облицовочной керамической массой.

Достоинства: высокая эстетичность. Высокая прочность, сколы облицовки возможны, но крайне редки, биоэнертность керамики за счет чего промывное пространство очень маленькое или его вообще нет. Применяются для восстановления всех групп зубов.

Применяются для восстановления всех групп зубов.

Недостатки: возможна некая серость в цвете искусственных зубов за счет металлического каркаса (но это для эстетов, большинство пациентов этого не замечает), относительно высокая стоимость.

Мостовидные протезы из безметалловой керамики. Изготавливаются из оксида циркония полностью или каркас из оксида циркония покрывается облицовочной керамикой.

Достоинства: высокая износостойкость, легкость, эстетичность, отсутствие металла.

Недостатки: высокая стоимость.

Мостовидные протезы на базе бескаркасной керамики не изготавливаются в связи с высокой хрупкостью данной конструкции.

Так же опорными элементами мостовидных протезов могут быть не только коронки, но и вкладки, накладки полукоронки.

В нашей стоматологической клинике Дента Ареа мы предлагаем изготовление всех видов выше перечисленных коронок и мостовидных протезов.

Вот и все что касается классических не съемных ортопедических стоматологических конструкций, в дальнейшем эта статья будет дополнена кратким описанием так называемых микропротезов т. е., вкладок и накладок (виниров) для чего они нужны и в каких случаях их применяют а так же иллюстрациями. Съемные ортопедические конструкции мы рассмотрим во второй части статьи.

е., вкладок и накладок (виниров) для чего они нужны и в каких случаях их применяют а так же иллюстрациями. Съемные ортопедические конструкции мы рассмотрим во второй части статьи.

Виды услуг предоставляемые по льготному зубопротезированию

Съемные: частичные пластиночные протезы

Исходя из названия, можно понять, что частичный съемный протез зубов имитирует фрагмент зубного ряда. Такая конструкция может замещать несколько отсутствующих зубов подряд или же зубы, утраченные в разных участках челюсти. В зависимости от этого фактора меняется форма и размер самой конструкции. В целом же все типы съемных протезов объединены рядом решений. Базис частичного съемного протеза имитирует мягкие ткани и часть неба (в случае установки на верхнюю челюсть). Границы протеза четко оформлены, поскольку в противном случае он бы упирался во внутреннюю часть основания губ и был бы непригоден для ношения. В основание установлены искусственные зубы из пластмассы, которые замещают коронковую часть отсутствующих натуральных зубов. В целом конструкция довольно проста, однако именно это делает данное изделия столь популярным и распространенным.

В целом конструкция довольно проста, однако именно это делает данное изделия столь популярным и распространенным.

полные пластиночные протезы

Данная ортопедическая конструкция полностью моделирует зубной ряд верхней или нижней челюсти. Базис полного съемного протеза имитирует часть мягких тканей полости рта и служит креплением для искусственного зубного ряда. Границы полного съемного протеза заканчиваются в месте, где десневые ткани соединяются со слизистой частью губ. В отличие от частичного, полный протез не имеет кламмеров (крючков для крепления протеза на натуральные зубы), поэтому фиксацию протеза обеспечивает базис, который покрывает небо. Вся конструкция не имеет металлических составляющих, именно поэтому среди специалистов такая система носит название «полный съемный пластиночный протез».

Не съемные: штампованные коронки,

Итак, штампованная коронка представляет собой несъемный зубной протез, изготавливаемый из металла методом штамповки, покрывающий коронку зуба и восстанавливающий его анатомическую форму и функцию.

Штампованные коронки применяют при:

— дефекте коронковой части зуба, когда невозможно применить пломбу или вкладку

— необходимости защитить здоровый зуб, который станет опорой пластиночного протеза

— необходимости защитить зубы, которые станут опорой мостовидных протезов;

Но также существуют и противопоказания к применению штампованных коронок:

— бруксизм – чрезмерное сжатие зубов из-за напряжения мышц, что особенно проявляется во сне

— патологическая стираемость зубов

— полное разрушение зуба

При препарировании зуба под штампованную коронку иссекают меньший объем твердых тканей по сравнению с другими видами коронок. Препарирование зуба практически не производится за счет тонких стенок коронки. В этом и заключается плюс штампованных коронок. К тому же плюсом является то, что зуб остается «живым», то есть его не депульпируют.

штамповано — паяные мостовидные протезы.

Замещения дефектов зубных рядов мостовидными протезами является одной из наиболее распространенных и важных проблем ортопедической стоматологии. Одним из методов замещения дефектов зубных рядов является изготовление штамповано-паяных мостовидных протезов.

Одним из методов замещения дефектов зубных рядов является изготовление штамповано-паяных мостовидных протезов.

Изготовление

I.Штамповано-паяный мостовидный протез

Клинико-лабораторные этапы:

1.Препарирование опорных зубов под штампованные коронки.

2.Получение рабочего и вспомогательного слепков.

3.Отливка гипсовых моделей и загипсовка их в артикулятор.

4.Изготовление штампованых коронок.

5.Припасовка коронок на опорных зубах. Получение окклюзионного слепка, коронки остаются в слепке.

6.Отливка гипсовых моделей по слепку в котором находятся коронки. Гипсовка моделей в артикулятор.

7.Моделировка промежуточной части из воска. Замена воска на металл.

8.Спайка с коронками промежуточной части.

9.Отбел, шлифовка и полировка (паста ГОИ).

10.Проверка готового мостовидного протеза в полости рта и фиксация его на опорных зубах цементом.

Виды услуг

| Код услуги | Наименование услуги |

| Несъемное протезирование | |

| LОR 02 | Изготовление коронки штампованной (1 единица) |

| LОR 06 | Зуб литой металлический в составе штамповано-паянного мостовидного протеза |

| Съемное протезирование | |

| LОR 18 | Изготовление полного съемного протеза с 14 пластмассовыми зубами |

| LОR 21 | Изготовление съемного протеза с 1-6 пластмассовыми зубами |

| LОR 22 | Изготовление съемного протеза с 7-13 пластмассовыми зубами |

| LОR 23 | Изготовление медиат протеза до 3-х зубов в одной плоскости |

| Дополнительные услуги | |

| LОR 25 | Армировка пластмассового протеза (1 единица) |

| LОR 27 | Починка съемного протеза, приварка 2-ух кламмеров |

| LОR 28 | Починка съемного протеза, приварка одного зуба |

| LOR63 | Починка съемного протеза, приварка двух зубов |

| LOR64 | Починка съемного протеза, приварка трех зубов |

| LОR 29 | Починка съемного протеза, приварка одного кламмера |

| LОR 34 | Изготовление кламмера опорно — удерживающего |

| LОR 37 | Перебазировка съемного протеза лабораторным методом |

| LОR 40 | Спайка коронок и стальных протезов серебрянным припоем (за 1 пайку) |

| LОR 41 | Починка одного перелома базиса съемного протеза |

| LОR 42 | Починка двух переломов базиса съемного протеза |

| LOR88 | Литье промежуточной части для штампованно-паянного протеза (1 единица) |

| LOR89 | Литье армировки (дуга, сетка) (1 единица) |

| LOR91 | Снятие слепка С-силиконовой слепочной массой |

| LOR93 | Снятие слепков альгинатного ряда |

| LOR96 | Изготовление лапки (для увеличения площади спайки) |

Контролируемый способ подготовки спаиваемых поверхностей несъемных зубных протезов

Изобретение относится к медицине, а именно к области стоматологии ортопедической, используется при подготовке спаиваемых поверхностей несъемных зубных протезов.

В учебниках для медицинских училищ и колледжей уделено мало внимания подготовке опорных коронок и промежуточной части мостовидного протеза к паянию. В учебной литературе для зубных техников сказано, что поверхности металлов, подлежащих пайке, должны быть тщательно очищены от окислов и загрязнений, для чего чаще всего применяют механический способ очистки: опиливание, зачистка карборундовым камнем или наждачной бумагой.

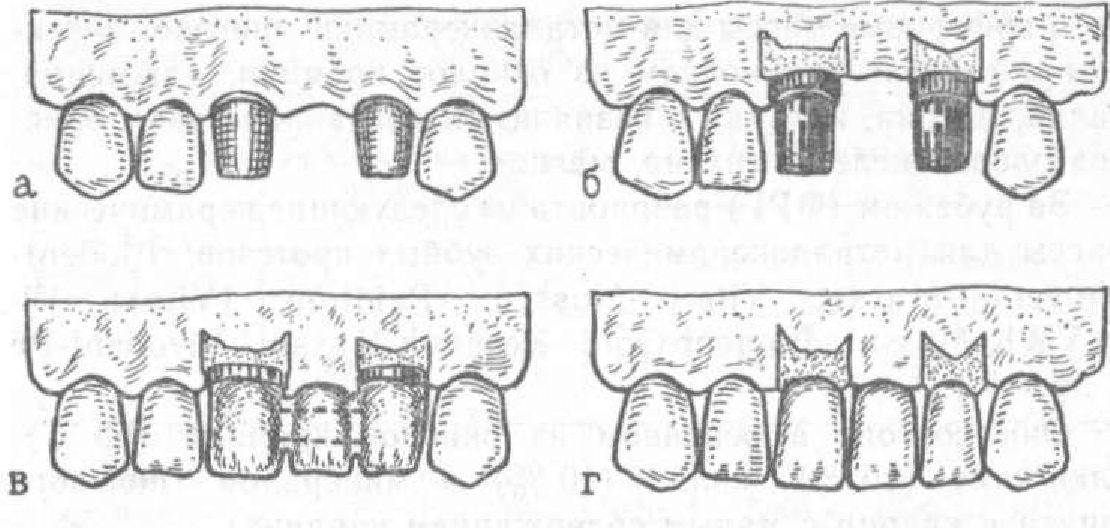

На фиг. 1 показан традиционный метод подготовки спаиваемых поверхностей.

Предложенный способ имеет ряд недостатков:

— размер площади очистки поверхностей коронок для пайки не отмечается 1, в результате чего повышается расход припоя;

— коронка на контактной поверхности заливается припоем 2;

— при последующей обработке и удалении излишков припоя срезается край коронки 3 на контактной поверхности, это приводит к ее укорачиванию 4 и в результате чего она не доходит до десны;

— происходит большой расход электроэнергии и абразивных материалов.

В связи с высокими требованиями пациентов к качеству изготовленных протезов появилась необходимость в разработке нового контролируемого способа подготовки спаиваемых поверхностей несъемных зубных протезов.

Одним из основных факторов, оказывающих влияние на качество формирования паяного соединения, является правильная подготовка спаиваемых поверхностей несъемных зубных протезов.

Наиболее близким к заявляемому, по своему техническому решению, в связи с наибольшим количеством общих признаков, является предложенный способ в учебной литературе.

Сущность изобретения заключается в совокупности существенных признаков, достаточных для достижения искомого технического результата, а именно повышении качества подготовки спаиваемых поверхностей, уменьшении расхода припоя, абразивных материалов и экономии электроэнергии, сокращении времени обработки спаиваемых поверхностей и как результат улучшении исходов протезирования.

На фиг. 2 показан контролируемый метод подготовки спаиваемых поверхностей.

2 показан контролируемый метод подготовки спаиваемых поверхностей.

Эта сущность состоит в следующем.

1. На модели припасовывается отлитая промежуточная часть мостовидного протеза.

2. На коронке кисточкой, пропитанной Pico-mark, или белым карандашом GIOCONDA WHITE CHALK по контуру промежуточной части отмечается площадь будущей пайки 1.

3. Контактная сторона коронки зачищается карборундовой головкой, выходя на 1,0 мм за границу маркера 5, контактная сторона коронки с отступом от десны на 1,0-1,5 мм не зачищается, чтобы припой не разлился 2 и в результате обработки не укоротился край коронки 3.

4. Спаиваемые части мостовидного протеза склеиваются по жевательной поверхности липким воском, а с язычной стороны — базисным. Так как после загипсовки перед пайкой липкий воск, при недостаточном смывании, создает окалину на зачищенных поверхностях, потому что зольность липкого воска составляет 0,2%, а это выше чем у базисного воска, все последующие этапы пайки производятся традиционным способом.

В результате применения контролируемого способа уменьшается расход припоя на 20-35%, абразивных инструментов, экономится время работы зубного техника и электроэнергия.

На фиг. 3 показана сравнительная схема традиционного 6 и контролируемого 7 способов подготовки спаиваемых поверхностей.

При осуществлении пайки штампованных коронок способом, описанным в данной заявке, обеспечивается образование паяного шва с плотной и непрерывной двухсторонней галтелью и необходимая герметичность паяных соединений, при этом край коронки на контактной стороне не укорачивается. Заявляемый в качестве изобретения контролируемый способ подготовки спаиваемых поверхностей несъемных зубных протезов полностью позволяет изготовить штампованно-паянный мостовидный протез, который соответствует всем клинико-технологическим требованиям, предотвращая укорачивание края коронки на контактной стороне.

Контролируемый способ подготовки спаиваемых поверхностей несъемных мостовидных зубных протезов, включающий припасовку отлитой промежуточной части мостовидного протеза на модели, отличающийся тем, что на штампованной коронке мостовидного зубного протеза кисточкой, пропитанной Pico-mark, или белым карандашом GIOCONDA WHITE CHALK по контуру отлитой промежуточной части отмечают площадь будущей пайки промежуточной части с коронкой, затем контактную сторону коронки зачищают карборундовой головкой, выходя на 1,0 мм за границу отмеченной площади, а контактную сторону коронки с отступом на 1,0-1,5 мм от десны не зачищают.

| № п/п | Наименование услуги |

| 1 | Изготовление съемного протеза с 1 пластмасовым зубом |

| 2 | Изготовление съемного протеза с 2 пластмасовыми зубами |

| 3 | Изготовление съемного протеза с 3 пластмасовыми зубами |

| 4 | Изготовление съемного протеза с 4 пластмасовыми зубами |

| 5 | Изготовление съемного протеза с 5 пластмасовыми зубами |

| 6 | Изготовление съемного протеза с 6 пластмасовыми зубами |

| 7 | Изготовление съемного протеза с 7 пластмасовыми зубами |

| 8 | Изготовление съемного протеза с 8 пластмасовыми зубами |

| 9 | Изготовление съемного протеза с 9 пластмасовыми зубами |

| 10 | Изготовление съемного протеза с 10 пластмасовыми зубами |

| 11 | Изготовление съемного протеза с 11 пластмасовыми зубами |

| 12 | Изготовление съемного протеза с 12 пластмасовыми зубами |

| 13 | Изготовление съемного протеза с 13 пластмасовыми зубами |

| 14 | Изготовление съемного протеза с 14 пластмасовыми зубами |

| 15 | Изготовление съемного протеза с 14 пластмасовыми зубами поставленными в автоматическом артикуляторе |

| 16 | Замена или установка 1-го дополнительного зуба из пластмассы |

| 17 | Замена или установка 2-х дополнительных зубов из пластмассы |

| 18 | Замена или установка 3-х дополнительных зубов из пластмассы |

| 19 | Замена или установка 4-х дополнительных зубов из пластмассы |

| 20 | Изготовление базиса штампованного стального |

| 21 | Изготовление базиса пластмассового (накусочной пластинки) |

| 22 | Изготовление мягкой прокладки к пластмассовому базису |

| 23 | Изготовление индивидуальной жесткой ложки |

| 24 | Изготовление кламмера гнутого одноплечевого |

| 25 | Армировка протеза литая |

| 26 | Изготовление дуги верхней или нижней челюсти бюгельного протеза |

| 27 | Изготовление базиса литого (вместо дуги) |

| 28 | Изготовление зуба литого в составе бюгельного протеза |

| 29 | Изготовление зуба литого с фасеткой из пластмассы в составе бюгельного протеза |

| 30 | Изготовление модели огнеупорной |

| 31 | Изготовление кламмера опорноудерживающего |

| 32 | Изготовление кламмера пружинистого |

| 33 | Изготовление кламмера Роуча (Т-образного) |

| 34 | Изготовление кламмера Джексона (кольцеобразного) |

| 35 | Изготовление кламмера Бонвиля (двойного) |

| 36 | Изготовление 1 звена многозвеньевого кламмера |

| 37 | Изготовление накладки окклюзионной (лапки) |

| 38 | Изготовление петли для крепления пластмассы |

| 39 | Изготовление седла-(сетки)для крепления с базисной пластмассой |

| 40 | Изготовление отростка когтеобразного (лапки шинирующей) |

| 41 | Изготовление ответвления, соединяющего элемента |

| 42 | Изготовление канта ограничительного для пластмассы |

| 43 | Изготовление штанги Румпеля |

| 44 | Изготовление контрштанги Румпеля стальной штампованной |

| 45 | Спайка деталей серебряным припоем |

| 46 | Изготовление пластмассового пилота |

| 47 | Изготовление базиса съемного пластичного протеза методом литникового прессования |

| 48 | Изготовление коронки штампованной стальной восстановительной |

| 49 | Изготовление коронки штампованной стальной, бюггельной |

| 50 | Изготовление коронки штампованной с пластмассовой облицовкой |

| 51 | Изготовление коронки пластмассовой (или композиционной) |

| 52 | Изготовление коронки пластмассовой со штифтом |

| 53 | Изготовление коронки литой из стали |

| 54 | Изготовление коронки литой из стали с пластмассовой облицовкой |

| 55 | Изготовление коронки из КХС |

| 56 | Изготовление временной пластмассовой коронки |

| 57 | Изготовление коронки штампованной, спаянной со штифтом и облицованной пластмассой |

| 58 | Изготовление коронки литой (или зуба литого) из стали облицованного композитным импортным материалом |

| 59 | Изготовление зуба литого из стали для штампованно — паянного мостовидного протеза |

| 60 | Изготовление зуба литого из стали с пластмассовой фасеткой для штампованно — паянного мостовидного протеза |

| 61 | Изготовление зуба литого из КХС в составе литого мостовидного протеза |

| 62 | Изготовление зуба литого из КХС с фасеткой в составе литого мостовидного протеза |

| 63 | Изготовление зуба пластмассового в несъемном протезе из пластмассы |

| 64 | Изготовление зуба литого штифтового из КХС |

| 65 | Изготовление коронки по Ричмонду |

| 66 | Изготовление лапки в мостовидном протезе для увеличения площади спайки |

| 67 | Изготовление вкладки культивой литой со штифтом не прямым методом |

| 68 | Изготовление каппы пластмассовой несъемной на зубной ряд |

| 69 | Воссановление пластмассовой облицовки (1 фасетки) в полости рта |

| 70 | Спайка стальных протезов серебрянным припоем (за каждую пайку элементов) |

| 71 | Изготовление коронки металлокерамической |

| 72 | Изготовление зуба металлокерамического в составе мостовидного протеза |

| 73 | Телескопическая коронка (пара) |

| 74 | Устранение 1 перелома базиса в пластмассовом протезе |

| 75 | Устранение 2-х переломов базиса пластмассовом протезе |

| 76 | Снятие старой коронки штампованной |

| 77 | Снятие слепков слепочными массой альгинантного ряда |

| 78 | Изготовление диагностических моделей / одна пара/ |

| 79 | Замена или установка , или перенос кламмера |

| 80 | Замена или установка двух кламмеров |

| 81 | Изготовление одного аттачмента системы ОТ-КАП |

| 82 | Снятие слепков силиконовой массой для м/к или литых (на 1 коронку) |

| 83 | Изоляция торуса или экзастоза в базисе протеза |

| 84 | Перебазировка пластмассового базиса |

| 85 | Коррекция протеза изготовленного в другом лечебном учреждении |

| 86 | Консультация врача стоматолога — ортопеда |

| 87 | Консилиум врачей (3 врача и более) |

| 88 | Осмотр полости рта с целью уточнения плана лечения, после получения результатов дополнительного обследования или санации полости рта |

| 89 | Снятие слепков разовой ложкой (1 ложка) |

| 90 | Замена втулки аттачмена системы от-кап |

| 91 | Изготовление боксерской каппы |

| 92 | Проводниковая или инфильтрационная анестезия |

| 93 | Фиксация штампованных коронок на цемент (за 1 коронку) |

| 94 | Фиксация на цемент металлокерамических или цельнолитых коронок (за 1 коронку) |

| 95 | Фиксация коронок на временный цемент |

| 96 | Снятие старой коронки литой или металлокерамической |

| 97 | Дополнительные работы при изготовлении зубных протезов с фиксацией на стоматологические импланты |

| 98 | Дополнительные работы при изготовлении съемных протезов с применением имплантов |

| 99 | Изготовление киклайдера (антиопрокидывателя, дробитель нагрузки) |

| 100 | Фрезеровка ложа на литых коронках для элементов бюгельного протеза |

| 101 | Функциональное пришлифовывание зубов (1 зуб) |

Кузнечно-штамповочная промышленность | MCR Безопасность

На протяжении веков в огне кузнецов был достигнут прогресс. На протяжении тысячелетий люди манипулировали металлом, выковыривали металл и ковали металл. Вы бы посчитали столько же, поскольку металлы составляют 2/3 всех элементов.

На протяжении тысячелетий люди манипулировали металлом, выковыривали металл и ковали металл. Вы бы посчитали столько же, поскольку металлы составляют 2/3 всех элементов.

Современная цивилизация, в которой мы живем сегодня, не существовала бы, если бы человечество не научилось формировать металл. Некоторые примеры наших кованых металлических изделий в нашей современной цивилизации: реактивные самолеты, ракеты, здания и океанские лайнеры.

Операции по ковке во время Второй мировой войны были на рекордно высоком уровне из-за возросшего спроса на вооружение. На изображении выше показаны рабочие, выковывающие винтовку M1. .Машины и процессы

Предприятия данной отрасли производят штампованные и штампованные металлические изделия. Когда дело доходит до изменения формы металла посредством штамповки и ковки, этот процесс включает размещение металла в различных машинах для создания новых форм и деталей. Распространенными продуктами ковки являются металлические светильники, эмалированные изделия из фарфора, корпуса бытовой техники и кухонная утварь. Вот некоторые машины и процессы, используемые в этой отрасли:

Вот некоторые машины и процессы, используемые в этой отрасли:

Щелкните процесс, чтобы раскрыть его и узнать больше.

Гибка

Мощность применяется к слайду, чтобы вытягивать или штамповать металл. Опасности возникают, когда основной металлический материал вставляется, удерживается и извлекается вручную.

Оборудование для гибки металла: силовые прессы, листогибочные прессы и трубогибы.

Пробивка

Мощность применяется к слайду с целью вырубки, волочения или штамповки металла.Опасности возникают, когда основной металлический материал вставляется, удерживается и извлекается вручную.

Оборудование для штамповки металла: силовые прессы и металлообрабатывающие станки.

Режущие ножницы

Подача энергии на ползун или нож для обрезки или резки металла. Опасности возникают, когда основной металлический материал вставляется, удерживается и извлекается вручную.

Опасности возникают, когда основной металлический материал вставляется, удерживается и извлекается вручную.

Оборудование для резки металла: ножницы с механическим приводом, ножницы с гидравлическим приводом и ножницы с пневматическим приводом.

Что часто остается незамеченным, так это то, что многие рабочие помогают создавать современный металлический мир, зачастую используя свои собственные грубые мускулы. Бюро статистики труда (BLS) показывает, что в кузнечной и штамповочной промышленности занято более 95 000 рабочих. Как и в других отраслях металлообрабатывающей промышленности, слесари составляют большинство профессий, их число составляет более 43 000 человек. Одна уникальная профессия, составляющая значительную часть занятости, — это резка и штамповка металла, в которой занято более 13 000 человек.Эти рабочие пилили металл, резали металл, раскалывали металл, гнули металл и правили металл. Эти работники обязательно захотят посетить нашу страницу о защите от порезов.

Взгляните на многие профессии в кузнечной и штамповочной промышленности:

Нажмите на род занятий, чтобы узнать больше.Сборщики и изготовители

Соберите готовые изделия вместе с деталями, входящими в них. Их более 1.На сборочных и производственных площадках в США работает 8 миллионов человек. Вы увидите, что этот рабочий собирает болты, использует множество различных инструментов и перемещает тяжелые детали. В кузнечно-штамповочном производстве работает около 4900 человек.

Устройство для резки, штамповки и прессования

Управляйте станками, которые пилит, режут, режут, режут, пробивают, обжимают, надрезают, гнут и правят металл. В ковке и штамповке работает около 13 500 человек.Вы увидите, как эти рабочие выравнивают металлические детали и шлифуют заусенцы или острые кромки.

Поэтому перчатки, устойчивые к порезам, являются приоритетом для этого работника. Обычные должности для этой должности: установщики штампов, операторы прессов, наладчики и операторы станков, операторы штамповочных прессов.

Поэтому перчатки, устойчивые к порезам, являются приоритетом для этого работника. Обычные должности для этой должности: установщики штампов, операторы прессов, наладчики и операторы станков, операторы штамповочных прессов.Наладчики, операторы кузнечных машин и тендеры

Управляйте станками для придания конусности, формовки и формовки металла. Около 7% рабочей силы приходится на эту профессию.Вы увидите, как эти рабочие снимают штампы, куют молотки и перемещают детали из металла. Обычные должности для этой должности: кузнец, кузнец, машинист молота и оператор кузнечного пресса.

Рабочие по обслуживанию промышленных предприятий

Смазывает машины, меняет детали и выполняет техническое обслуживание машин. Вы найдете этих рабочих, чистящих машины и детали машин.

Чистящие растворители, масляные детали и жидкости для металлообработки — определенная проблема для этих рабочих.Обычные должности для этой должности: лубрикатор, техник и масленщик.

Чистящие растворители, масляные детали и жидкости для металлообработки — определенная проблема для этих рабочих.Обычные должности для этой должности: лубрикатор, техник и масленщик.Механики промышленного оборудования

Рабочие виды деятельности включают ремонт, установку и наладку промышленного оборудования. Около 1100 из этих рабочих заняты в кузнечно-штамповочном производстве. Вы найдете этих рабочих, которые режут и сваривают металл для ремонта сломанных металлических деталей. Должности на эту должность: Ремонтник, Промышленник и Мастер-механик.

Рабочие по металлу и пластмассе

Рабочие по техническому обслуживанию и ремонту, общие

Содержит и ремонтирует машины, механическое оборудование или структуры предприятия в ремонте.

В кузнечно-штамповочном производстве работает около 4600 таких рабочих. Вы найдете этих рабочих, занимающихся сборкой труб, ремонтом оборудования и ремонтом зданий. Должности для этой должности: рабочий по техническому обслуживанию, механик по техническому обслуживанию и менеджер по эксплуатации.

В кузнечно-штамповочном производстве работает около 4600 таких рабочих. Вы найдете этих рабочих, занимающихся сборкой труб, ремонтом оборудования и ремонтом зданий. Должности для этой должности: рабочий по техническому обслуживанию, механик по техническому обслуживанию и менеджер по эксплуатации.Наладчики и операторы станков

Операторы станков для ковки металла

Установщики и операторы прокатных станков

Работают на станках для листовой, прокатки и правки стали. Около 1400 человек работают в кузнечной и штамповочной промышленности. Вы найдете их работающими с ножницами, шлифовальными станками и регулировочными машинами.Обычные должности для этой должности: оператор прокатного стана, оператор стана и оператор прокатного стана.

Операторы сварочных, паяльных и паяльных аппаратов

Работают на сварочных, паяльных или паяльных машинах, которые сваривают, паяют или термически обрабатывают металлические изделия. В кузнечно-штамповочной промышленности работает около 3700 сотрудников. Вы увидите, как эти рабочие добавляют материал к деталям, соединяют металлические компоненты и отжигают готовые детали.Обычные должности для этой должности: изготовитель, сварщик Mig, точечный сварщик, слесарь-сварщик и операторы пайки.

Резаки и слесари для сварки

Используйте оборудование для ручной сварки, газовой резки, ручной пайки и пайки для сварки / соединения металлических компонентов, заполнения отверстий, углублений или швов готовых металлических изделий. В кузнечно-штамповочном производстве работает около 2700 таких рабочих.

Вы найдете этих рабочих, сваривающих компоненты в горизонтальном, вертикальном или потолочном положении.Обычные должности для этой должности: сварщик технического обслуживания, сварщик MIG и сварщик / производитель.

Вы найдете этих рабочих, сваривающих компоненты в горизонтальном, вертикальном или потолочном положении.Обычные должности для этой должности: сварщик технического обслуживания, сварщик MIG и сварщик / производитель.

Несмотря на то, что в этой отрасли не так много рабочих, как в механическом цехе, BLS показывает, что кузнечно-штамповочная промышленность является одной из самых опасных. Этим рабочим приходится обращаться с большим количеством металла, а это значит, что порезанные травмы возникают на высокой стороне. В среднем в отрасли регистрируется на 20% больше регистрируемых травм, чем в среднем по отрасли металлообработки.На каждые 100 сотрудников приходится 6 записываемых случаев по сравнению с 4,4 для всей металлургической отрасли.

Знания безопасности недостаточно, вы должны практиковать ее! В MCR Safety мы защищаем людей! Итак, мы хотим предоставить вам все возможные инструменты, которые помогут вам соблюдать меры безопасности и использовать правильные СИЗ. Чтобы подкрепить это заявление, мы выделяем конкретные опасности, вызывающие травмы в этой опасной отрасли.

Чтобы подкрепить это заявление, мы выделяем конкретные опасности, вызывающие травмы в этой опасной отрасли.

Источники исследований и отказ от ответственности

Прецизионная и аэрокосмическая штамповка металла, Заглушки для труб, Компания по глубокой штамповке

Точная и аэрокосмическая штамповка металла, Заглушки для труб, Компания по глубокой штамповкеАэрокосмический металл, штамповка военного металла, штамповка пластиковых крышек для труб

Компания Precision Metal Stamping Company, предоставляющая услуги по штамповке и штамповке металла для авиакосмической промышленности • Производители оригинального оборудования • Военная промышленность • Строительство • Нефть и газ

С 1933 года компании по всему миру полагаются на продукцию Wedge, чтобы поставлять качественную продукцию для штамповки металла в срок и по конкурентоспособной цене.Мы являемся аэрокосмической сертифицированной фирмой, предлагающей полный спектр услуг. На нашем современном предприятии площадью 110 000 квадратных футов компания Wedge производит штамповку металла и пластика из самых разных материалов и различной толщины. Наш опыт позволил нам стать одним из ведущих производителей штампованных изделий глубокой вытяжкой. Удовлетворение потребностей клиентов — наша главная цель. Философия деятельности компании Wedge Products заключается в том, чтобы превзойти потребности и ожидания наших клиентов с помощью нашей практической управленческой команды.

На нашем современном предприятии площадью 110 000 квадратных футов компания Wedge производит штамповку металла и пластика из самых разных материалов и различной толщины. Наш опыт позволил нам стать одним из ведущих производителей штампованных изделий глубокой вытяжкой. Удовлетворение потребностей клиентов — наша главная цель. Философия деятельности компании Wedge Products заключается в том, чтобы превзойти потребности и ожидания наших клиентов с помощью нашей практической управленческой команды.

Свяжитесь с нашим техническим персоналом для обсуждения вашего следующего проекта: (330) 425-0099 доб.18 или доб. 20

Наши услуги

- Пластиковые штамповки

- Сварка

- Сборка

- Вторичная обработка

- Заглушки для труб

- Заглушки на трубы / Заглушки на трубы котла

- Резиновые заглушки для смазочных колпачков

- Противовесы

- Колпачки для смазки

- Колпаки мостов

- Пылезащитные колпачки

- Колпачки Wesbar (Замена)

Сертифицированная аэрокосмическая штамповка | Сертифицированный AS9100-D для авиационной и военной штамповки металла

Как сертифицированная компания по штамповке металла в аэрокосмической отрасли, компания Wedge Products имеет опыт во всех аспектах работы в соответствии со спецификациями аэрокосмической штамповки. Мы предоставляем штампованные металлические изделия с критической отделкой и индивидуальной упаковкой, чтобы гарантировать, что каждая деталь не имеет дефектов. У нас есть специальная аэрокосмическая команда, оборудование и рабочая зона, предназначенные для удовлетворения особых требований наших клиентов в аэрокосмической отрасли.

Мы предоставляем штампованные металлические изделия с критической отделкой и индивидуальной упаковкой, чтобы гарантировать, что каждая деталь не имеет дефектов. У нас есть специальная аэрокосмическая команда, оборудование и рабочая зона, предназначенные для удовлетворения особых требований наших клиентов в аэрокосмической отрасли.

Глубокая штамповка | Производители глубокой вытяжки

Являясь ведущей компанией в сфере услуг по штамповке металла, Wedge Products обладает универсальностью, позволяя использовать различные процессы для создания высококачественных компонентов глубокой вытяжки для бесчисленных областей применения.Наши услуги по глубокой штамповке металла идеально подходят для изготовления компонентов автомобилей, авиакосмической отрасли и электроприборов. Используя высокоточные технологии и опытный персонал, мы можем изготовить любой компонент глубокой вытяжки, который вам может понадобиться.

Подразделения продукции Wedge

Deltran — это прецизионный штамповщик, специализирующийся на электрических контактах из драгоценных металлов, быстроразъемных клеммах и штамповке компонентов переключателей. Уникальной особенностью Deltran является их запатентованный метод включения ваших резьбовых или резьбовых отверстий в вашу штамповку.Исключаются дорогостоящие вторичные операции нарезки резьбы.

Уникальной особенностью Deltran является их запатентованный метод включения ваших резьбовых или резьбовых отверстий в вашу штамповку.Исключаются дорогостоящие вторичные операции нарезки резьбы.

BK Tool & Manufacturing — ведущий производитель прецизионных штампованных, четырехпозиционных и многосторонних деталей в Массачусетсе и прилегающих районах. От нержавеющей стали и меди до алюминия и холоднокатаной стали — мы предлагаем широкий ассортимент штамповок по металлу в дополнение к производству прецизионных прогрессивных инструментов на месте.

С 1895 года Champion Rivet поставляет заклепки для таких проектов, как Панамский канал, мост Золотые Ворота, линкоры, паровозы, железнодорожные вагоны, грузовики, автомобили и многочисленные здания.Узнайте, что Champion Rivets может сделать для вашей компании.

Посетите другие наши сайты для:

1946 Epiphone Blackstone

1946 Epiphone BlackstoneГлавная / Инструменты / Аксессуары / Заказ / Советы / Друзья

archtop. com

com

1946 Epiphone Blackstone, Блондин

Цена и статус: Цена и удержание статус этого инструмента, пожалуйста, проверьте здесь . Если этот инструмент не отображается на инструментах стр. Было продано . Чтобы получать уведомления о примерах этого или Любая другая модель в будущем, пожалуйста, отправьте ваши конкретные запросы по электронной почте [адрес электронной почты защищен] .

Серийный номер: 55242, синяя этикетка в Нью-Йорке

Размер корпуса в нижней части порога: 16 3/8 дюйма Длина шкалы: 25 1/2 « Ширина гайки : 1 11/16″

Поверхность: Янтарный блондин, нитроцеллюлозный лак тип

Материалы: Столешница из массива адирондак из ели адирондак, ручная резьба; фигурный клен спинка и бока; цельная цельная вишневая шейка; Накладка грифа из бразильского палисандра с трапециевидной вставкой; переплетенное тело и гриф.

Фурнитура: Оригинальная фурнитура включает оригинальный мост из клена и палисандра с серийным номером, проштампованным на ножке; оригинальные никелевые тюнеры с открытой спинкой; оригинальная никелированная трапеция с перекладиной из бразильского палисандра; оригинальный костяной орех; Регулируемая анкерная шпилька с шестигранным ключом. Винтажная правильная темная черепаха толстая целлулоидная накладка.

Примечания: Blackstone был представлен в оригинальной арочной крышке Epi. линия 1931 года, с корпусом 14 3/4 дюйма, который был увеличен до 15 1/2 дюйма в 1934 г.К 1936 году модель Blackstone приобрела окончательную форму с колесом диаметром 16 3/8 дюйма. нижний выступ, а центрально-наклонная головка грифа появились в 1939 году. Примеры в натуральном отделка продается по более высокой цене и гораздо реже, чем их аналоги в стиле солнечных лучей, как правило, с фигурными тонами в корпусе.

На этом красивом экземпляре изображена спинка из тигрового клена с эффектом пламени и верхняя часть из красной ели из красного адирондака с резьбой. Фурнитура на 100% оригинальна, серийный номер указан на нижней стороне основания моста, а также все заводские никелевые фурнитуры и накладки.Этот образец находится в прекрасном состоянии, без кирки, пряжек или потертостей, а его оригинальная естественная отделка придает глубокий блеск. Крепления оригинальны и плотно прилегают к корпусу, а редкая трапеция из бразильского палисандра времен войны была припаяна и усилена. Гриф и гриф прямые и настоящие, с плавным низким движением поверх свежей профессиональной резьбы, а инструмент расположен в оригинальном коричневом жестком футляре Epiphone.

Фурнитура на 100% оригинальна, серийный номер указан на нижней стороне основания моста, а также все заводские никелевые фурнитуры и накладки.Этот образец находится в прекрасном состоянии, без кирки, пряжек или потертостей, а его оригинальная естественная отделка придает глубокий блеск. Крепления оригинальны и плотно прилегают к корпусу, а редкая трапеция из бразильского палисандра времен войны была припаяна и усилена. Гриф и гриф прямые и настоящие, с плавным низким движением поверх свежей профессиональной резьбы, а инструмент расположен в оригинальном коричневом жестком футляре Epiphone.

Профиль грифа современный и удобный, с полностью регулируемым анкерным стержнем.Верх из массивной резной ели Адирондак и длинная пластина грифа создают исключительный объем и выступ, при этом размер корпуса очень удобен для сидения на коленях. Редкий и блестящий образец одной из самых популярных моделей Epi.

Setup: Лады были точно выровнены, отшлифованы и отполированы;

регулировка натяжения анкеров и разгрузки шеи; высота моста отрегулирована; мост

компенсационный набор; прорези для струн на гайке и мосту проверены и заново нарезаны по мере необходимости. необходимо; контур опоры моста осмотрен и при необходимости подогнан к вершине; мост

радиус осматривается и при необходимости изгибается; мостики и тюнеры смазаны;

гриф и мост смазаны маслом; тело и шея очищены и отполированы вручную.

необходимо; контур опоры моста осмотрен и при необходимости подогнан к вершине; мост

радиус осматривается и при необходимости изгибается; мостики и тюнеры смазаны;

гриф и мост смазаны маслом; тело и шея очищены и отполированы вручную.

Этот инструмент натянут на струны из бронзы средней толщины (.013–057). Гитара вмещает более легкие или тяжелые струны, в зависимости от к предпочтению. Действие строки установлено от 5/64 «до 6/64» на 12-м лад, с умеренным рельефом, для акустической игры на средних струнах. В действие может быть уменьшено или увеличено в соответствии с вашими требованиями с помощью регулируемого мост.

Футляр: Оригинальный коричневый жесткий футляр Epiphone с плюшевой подкладкой.

На главную / Инструменты / Аксессуары / Заказ / Советы / Друзья

Velo-Retro: Хронология Colnago Super

Оригинальная хронология COLNAGO SUPERИстория легендарного гоночного велосипеда COLNAGO SUPER.

Обновлено: 17.04.2021

1968

— Наклейка «Super» на нижнем перьях

— Трубка Columbus SL

— Полуклонная головка вилки, изогнутая спереди и сзади с двумя отверстиями в остриях с каждой стороны

— Хвосты вилки широкие, без вырезов

— Вырезы для клюшек во всех трех проушинах (иногда одна добавляется на нижней стороне верхней проушины)

— Корпус нижнего кронштейна с просверленными отверстиями (восемь по кругу и одно в центре)

1970

— Полуклонная головка вилки, плоская передняя и задняя части с двумя отверстиями в остриях с каждой стороны или очень редко, полукруглая корона вилки, изогнутая передняя и задняя части с двумя отверстиями в остриях с каждой стороны и с булавами в топе

— Корона вилки в стиле «Эдди Меркс», используемая в очень редких случаях.

— Графика декалей клуба «Игральные карты».Логотип Colnago Ace of Clubs был вдохновлен победой Мишель Данселли 1970 года в Милане и Сан-Ремо в марте. Сан-Ремо — это город цветов, а туз клубов в Италии известен как «туз цветов». Обратите внимание, что до Milano-Sanremo вырез в форме булавы был не логотипом Colnago, а только вырезом в форме булавы. Использование одной из четырех мастей карт, булав, бубнов, сердец или пиков для вырезов выступов было обычным делом итальянских строителей рам.

1970 октябрь

— первый Colnago Эдди Меркса (октябрь 1970), без хрома, с полукруглой головкой вилки, изогнутой передней и задней частью с буквой C и булавой на вершине короны и двумя маленькими булавами в остриях на каждой боковые и головные проушины с четырьмя небольшими булавами по бокам

1971

— Полуклонная головка вилки, плоская передняя и задняя части с двумя отверстиями в остриях с каждой стороны и булавами в верхней части

— Ножки вилки узкие, без вырезов (редко без выступов)

— Вырезы для булав на всех трех выступах, кроме Булава в нижней проушине головки теперь больше

— Отверстие в нижней точке проушины сиденья (в прошлом году)

— Корпус нижнего кронштейна с вырезом клюшки

1972

— Наклейка Black Club / COLNAGO на рулевую трубу / подседельную трубу (два ремня подседельной трубы Worlds) и COLNAGO на нижнюю трубу

— Хвостовики вилки с двумя отверстиями (редко с тремя выступами или без выступов или без выступов)

— Припаивание направляющих троса переключателя к верхней части корпуса каретки

— Припаивание бутылок с водой к нижней трубе

— Представлена модель Super Pantografata; хромированные проушины (1972 и 1973), детали с пантографией

1973

— Наклейка на подседельную трубу в виде венка с полосой Worlds сверху и снизу

— Заводная головка вилки с булавами вверху, но без отверстий с каждой стороны

— Стержни вилки с вырезами для булав (редко с двумя отверстиями или без них)

— Вырез для клюшки только в проушине нижней головки

1974

— Припайки переключателя на нижней трубе (до этого были доступны в качестве опции)

1975

— Ремешок Diagonal Worlds добавлен позади черной декали рулевой колонки Club / COLNAGO

— Ремешок Diagonal Worlds с желтой наклейкой рулевой трубы Club / COLNAGO используется в течение одного года

— Вертикальная наклейка на подседельной трубе COLNAGO с одинарной диагональной полосой Worlds наверху

— Припаивание направляющих троса тормозного троса к верхней трубке, всегда две вместо обычных трех (опция до этого).

— Представлена модель для Мексики; Трубка Columbus KL 4/10 Record, Мексика определяется по отсутствию выемок на перьях цепи для зазора между шинами и звездочкой

1976

— Корона вилки с COLNAGO добавлена к клубам на вершине

— Короткие выбывшие из Campagnolo или COLNAGO

1977

— Заводная головка вилки с мелкими треугольниками, вырезанными сзади (без утопленного тормозного болта)

1978

— Заводная головка вилки для утопленного тормозного болта с мелкими треугольниками, вырезанными сзади

— Тормозной мост для утопленного тормозного болта

1979

— Золотая модель Мексики подарена Папе Иоанну Павлу II

1980

— Рифленые крышки опор сиденья с гравировкой COLNAGO и прямые опоры сиденья (больше не биконическая форма)

— Тормозной мост с квадратным выступом для утопленного тормозного болта

1981

— Мост цепной опоры имеет форму катушки (больше не труба)

— Цепные перья штампованы COLNAGO по бокам, длинные канавки жесткости с внутренней стороны цепных перьев и правая нижняя перья хромированы

— Прокладка троса переключателя на нижней стороне каретки

1982

— Представлена модель Superissimo с хромированными проушинами и новыми наклейками

— Представлены новые наклейки с полосами Worlds на одном конце белой панели и булавой на другом конце панели

1983

— Представлена модель Nuovo Mexico с хромированными проушинами, вилкой, сиденьем, перьями и гофрированной верхней трубкой

— Наклонная аэродинамическая коронка вилки

1986

— Представлена модель Superissimo с трубкой SLX с геликоидальными ребрами жесткости (штамп SLX на правом заднем выпадении)

Примечания:

Даты года являются приблизительными; изменения могли произойти, например, в конце одного года или в начале следующего.Схемы окраски, панели, декали и хром варьировались в зависимости от того, как импортеры определяли свои рамки, поэтому все это значительно варьировалось, и есть аномалии. Даты и детали основаны на архивах Classic Rendezvous, галерее Wool Jersey и каталогах Colnago и Bikcology.

Серийная нумерация Colnago началась только на велосипедах, направляющихся в США, когда CPSC начал требовать отслеживания и т. Д. West Coast Cycles в то время импортировал Colnago, и серийные номера начали вводить их продукты.По цифрам еще нет способа определить дату изготовления, кроме 1979 года или позже ….

Я был бы очень признателен за любую помощь, которую вы, читатель, можете предложить в обновлении этой временной шкалы, поскольку это единственный способ повысить ее точность. Чак Шмидт

(PDF) Расчет на усталость штампованных деталей автомобилей

MATEC Web of Conferences 12, 04021 (2014)

DOI: 10.1051 / matecconf / 20141204021

C

Принадлежит авторам, опубликовано EDP Sciences, 2014

Расчет на усталость штампованных деталей для автомобилей

Мелани Кауду

1

, Маттео Лука Факкинетти

2

и Рено Рейнал

2

1

Шасси Вилижан, Ситинжеси, Ситужи Системс, Пешинжеси, ПСВиллей Франция

2

PSA Peugeot Citroën, Разработка систем шасси, 78140 Велизи Вилакубле, Франция

Реферат.Усталостная конструкция деталей автомобильной оси является первоочередной задачей, поскольку эти

являются деталями с высокой степенью безопасности и, как ожидается, будут способствовать общему снижению массы транспортного средства. В

этой раме процесс штамповки широко используется для формирования деталей оси перед сборкой

их сваркой. Следовательно, механические и физические характеристики листа

изменяются, что оказывает сильное влияние на усталостные характеристики. В этой статье

рассматриваются последствия штампованного процесса для расчета усталости и то, как их можно эффективно учесть в автомобильной промышленности.Фактически, соединение между

процесса штамповки и расчетом на усталость разрабатывается в компании PSA Peugeot Citroën

уже несколько лет. Такой анализ касается некоторых основных тем: изменение толщины

, пластическое упрочнение и деформация, а также остаточные напряжения. Все эти ингредиенты

приводят к эволюции критериев усталости: важно подчеркнуть, что процесс штамповки

может иметь положительные или отрицательные последствия для расчета усталости.Это здесь

, выделенное на некоторых примерах, касающихся передней и задней осей.

1. Деталь безопасности главной оси: Внешний вид и механические свойства

Исследуемая деталь представляет собой стальную поперечину передней оси для коммерческого транспорта. Предполагается, что материал

является однородным и изотропным, с упруго-пластическим поведением и изотропным упрочнением. Геометрия детали

показана на рис. 1, а свойства материалов представлены в таблице 1.

2.Расчет на усталость

Расчет достигается путем применения критерия Данг Ван, ур. (1) [1, 2]. Макромезо-подход использует

кумулятивной пластической деформации в мезоскопическом масштабе в качестве переменной повреждения.

макс

т

(

a

(

т

)

+ ap

h

(

t

)

)

t

—

f

2

3

f

и b =

t

t

a и b являются функцией пределов выносливости материала при кручении t

и при чередующемся изгибе

f

, как показано на рис.2.

Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution License 4.0, которая разрешает неограниченное использование, распространение и воспроизведение

на любом носителе при условии правильного цитирования оригинальной работы.

Статья доступна на http://www.matec-conferences.org или http://dx.doi.org/10.1051/matecconf/20141204021

| ||||||

Размещены в порядке возрастания серийных номеров. Обновлено 8.12.2021

| ||||||

Владелец | Описание | Серийный номер | Предполагаемый год выпуска. | |||

| 1 | Тони Тейлор | 56 см, универсальная геометрия, вертикальные дропауты Campagnolo, полуоблегающее сиденье остается. рисунок | A179 | Наверное середина 60-х по словам Кевина Сэйлза. | ||

| 2 | Питер Хопкинс | 22, г. изначально оранжевого цвета с подседельной трубой королевского синего цвета. | 200 | оригинал собственник 1968 | ||

| 3 | Гордон Маллинсон | 3010 | ? | |||

| 4 | Ливен Де Вламинк | 23 » гусеничная рама картинки | 434 | сказал 1950-е годы | ||

| 5 | Боб Бамберг | 21-дюймовая туристическая рама | 452 | ? | ||

| 6 | Дэвид Ишервуд | 462 | 1966 г. (от первоначального владельца) | |||

| 7 | Алан Хиндли | 531 баттированный, концы Campagnolo, покатая заводная головка Cinelli, хромированные накладки на голову.Пайка на мост для задних центрально-тяговых тормозов. (без других припоев), 21 1/2 | 502 | Из Вудрап: Мы считаем, что ваша рама № 502 была построена в конце 50-х — начале 60-х годов. Наши ранние записи были потеряны с годами. | ||

| 8 | Эндрю Хокли | 22 » дорожный каркас. | 657 | |||

| 9 | Терри Wassall | Короткий колесная база TT и велосипед для кольцевых гонок. Первоначально красный. Последний раз участвовал в гонках в 1986 году. | 853 | Купили Б / у в 1975 году и сказали, что ему лет 10. | ||

| 10 | Питер Воан | Рама с проушинами, дропауты по горизонтали. Трубка Reynolds 531 с рамой и вилка просверлена под тормоза. | 894 | |||

| 11 | Вик Кокрофт | Купил в магазине Лидса в Дункан Миллер, первоначальный владелец, у которого я купил велосипед. | 987 | 1971 | ||

| 12 | Ричард Кнг | Трубка Reynolds 531. Собственная сборка с Компоненты Campagnolo Record, хромированные вилки Cinelli. Картинки | 1157 | Рама куплена в Калгари, Альберта Канада — начало 70-х, вероятно, 1973 — 1974 гг. | ||

| 13 | Тони Фокс | Скошенная коронка Cinelli, ушки Prugnat Кампаньоло выпадают, накидываются на перья сиденья. | 1282 | Наверное 1970-71? | ||

| 14 | Алан Роклифф # | 1320 | «купил для меня мой отец в 1970/1, когда мне было 14 « | |||

| 15 | Мартин Каро | 23 Джиро, зеленый (серийный номер проштампован на BB возле звездочки). | 1416 | Наверное построен c. 1972 год, Стив Вудрап | ||

| 16 | Джефф Вольперт | 23 1/2 « | 1547 | |||

| 17 | Леруа Гейгера | 21 » универсал | 1582 | Купили новое 1973 | ||

| 18 | Джим Флетчер | 531C | 1601 | |||

| 19 | Алистер Уильямс | «….сделал для дилера позднего цикла и механика гонок, Гарри Холл » | 1662 | оценка 1975 | ||

| 20 | Майкл Пилача | Построенный на заказ картинки | 1697 | 1972-74 | ||

| 21 | Такаши Судо | 20 1/2 дюйма с Campagnolo 1010A дропауты, без люверсов | 1872 | |||

| 22 | Рэнди Райдельбах | Дорога | 1939 | |||

| 23 | Стив Томас | 22 «дорога | 2009 | Купили использованный в 1974 г. | ||

| 24 | Брюс А.Карр | «А критерий гоночного велосипеда, так что это штуковина с короткой колесной базой и острыми рефлексами. Но ребята из Вудрапа каким-то образом сделали его сверхстабильным. Я не знаю как они сделали это, и мои разговоры с фабрикой в то время, когда я помните, было больше похоже на то, чтобы дать нам размеры, а затем мы занимаемся сборкой, мы знаем, что сработает для вас »И, конечно же, делает. « | 2092 | Ориг собственник, с 1970-х | ||

| 25 | Стив Рейбер | 2094 | «Думаю это 1971 год | |||

| 26 | Боб Фогель | 24 дорога гоночный, голубой | 2200 | происхождение владелец- Весна 1974 г. | ||

| 27 | Ник Маллей | 22 «белый 531 дорога | 2243 | |||

| 28 | Ник Паркер | 2245 | ||||

| 29 | Дэвид Ли | Giro De Italia 21 « | 2389 | Куплена в начале 1975 года | ||

| 30 | Тони Тейлор | Проушины Nervex Pro, полуавтоматические перья сиденья.57 x 57 см | 2416 | 1970-е годы | ||

| 31 | Адам Сент-Джон-Кларк | 531 db | 2481 | Построен Стивом Вудрупом | ||

| 32 | Джон Шофилд | «От JD Whker’s в Лондоне, трубки 531C с ушками Prugnat и дропутерами Campagnolo.21 «турер, но с относительно короткой колесной базой, так что больше похоже на раму Audax». Картинки | 2599 | Построен в 1975 г. Стив Вудрап | ||

| 33 | Майк Дарли | 23 дорога, в черный, Reynolds 531c, построенный Стивом Вудрупом | 2760 | Около 1974 г. (согласно Стиву Вудрапу) | ||

| 34 | Стив Коллинз | Сид Баррас Викинг Тим 531 | 2766 | Поздно 1970-е? | ||

| 35 | Крис Голландия | Туризм, | 2982 | 1975/76? | ||

| 36 | Джон Винн | 3207 | 1977 | |||

| 37 | Габриэль Лебович | 23 «Джиро | 3128 | «поздно 1970-е годы « | ||

| 38 | Калеб Робертс | Жиро Touring, темно-синий, с дропаутом, полностью скошенная заводная головка вилки.картинки | 3206 | |||

| 39 | Джон Винн | «Вернувшись к Вудрупсу, восстановлен « | 3207 | |||

| 40 | Дуг Вагнер | 25 «Джиро Универсал | 3244 | 1978 г. | ||

| 41 | Рик Боуман | 22.Дорога 5 дюймов, 531 дБ, построенная самим Стивеном Вудрапом. Картинки | 3255 | середина 1970-х | ||

| 42 | отметка Снаряды | 3425 | 1978 г. | |||